藏北羌塘中部晚古生代增生杂岩的发现及其地质意义

Discovery and geologic significance of Late Paleozoic accretionary complexes in central Qiangtang, northern Tibet, China

-

摘要: 西藏中部羌塘变质岩带发育复理石碎屑建造和片理化玄武岩建造,都经历了强烈的构造置换作用;还发育早—晚古生代大理岩岩片、无根勾状褶皱和大理岩与蓝片岩组成的同斜褶皱,不同时代的榴辉岩呈岩块出露。这些地质体呈岩片产出,经历了多期构造叠加和置换,原岩总体为碎屑岩、泥质岩、硅质岩、碳酸盐岩及枕状玄武岩、辉长岩建造。宏观上发育明显的区域性置换面理,为典型的造山带增生杂岩。Abstract: Relevant studies have shown that the flysch clastic and schisteous basalt formation of Qiangtang metamorphic belt, central Tibet have commonly experienced a strong structural transposition. Also there are many early-late Paleozoic marble slices, rootless hook-shaped folds and isoclinal folds consist of marble and glaucophane schist. Eclogites formed at various ages exposed as blocks. These geologic bodies occur in slices and have experienced many phases of structure superposition and transposition. Original rocks in general are clastic rock, mudstone, siliceous rocks, carbonate rocks, pillow basalt and gabbro. Macroscopic regional foliation replacement indicates that this is typical orogenic zone accretionary complexes .

-

Key words:

- Tibet /

- Qiangtang /

- accretionary complexes /

- foliation replacement

-

引言

稀有重金属钽及其化合物具有熔点高、塑性好、抗腐蚀能力强、导电导热性能好等优良特性,被广泛应用于机械、超导、航空航天、原子能、核工业及生物医学等诸多部门[1-2],是高科技领域不可缺少的材料。近些年,金属钽在信息产业和微电子技术方面的应用也得到拓展[3]。钽的需求随着钽产品应用范围的逐步扩大而剧增。为了保障国家钽资源的安全供应和减少钽矿资源的浪费,我国应重视从铌钽精矿和二次原料中提钽的研究,寻求绿色、经济、高效的回收方法,以达到钽资源综合回收利用的目的。

1. 钽的概况

1.1 钽的基本性质

钽是一种稀有金属,位于周期表VB族第5周期,具有熔点高、沸点高、化学稳定性好等特性。钽与氧作用可以生成Ta6O、Ta4O、Ta2O、TaO、TaO2和Ta2O5等氧化物,钽的低价氧化物具有还原性质,高价氧化物具有氧化性质,Ta2O5是最稳定的氧化物。Ta2O5的水合物具有两性性质:当它与酸作用时呈碱性特征;和碱作用时则呈酸性特征。钽的卤化物都是易挥发物,并且易在水溶液中发生水解。钽的配位性强,易与无机和有机物生成配合物,这些配合物在水溶液中很稳定。钽及其合金在无机酸、有机酸、液态金属等腐蚀介质中均具有极强的抗腐蚀性,钽表面生成的稳定氧化膜,使其能抵抗上百种化学物质的腐蚀。

1.2 钽的应用

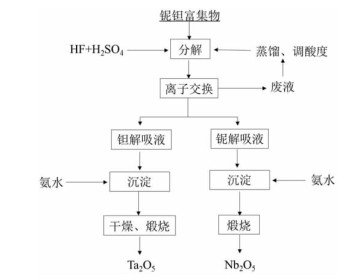

钽的主要应用领域详见图 1[4]。电容级钽粉是钽消费量的最重要推动力。钽电容器体积小,电容大,多应用于高科技及军事技术领域[5]。钽及其化合物除了制作电容器外,也是电子工业中制造各种电子、光电和声光电元器件的重要材料。钽的高温合金和钽为基体的耐热合金用于制造飞机喷气发动机、火箭、飞船等运载工具的热部件[6]。碳化钽几乎全部用于制造金属切削刀具和刀片用的硬质合金,硬质合金中加入碳化钽可以提高其抗高温变形的能力,提高刀具抗热震动的能力。钽具有足够的强度和刚度,能承受各种冷加工,可以加工适用于各种情境下的零部件和设备。钽也在催化剂、生物医学等领域广泛应用。

图 1. 钽的主要应用领域[4]Figure 1. Main application of tantalum

图 1. 钽的主要应用领域[4]Figure 1. Main application of tantalum1.3 钽的资源分布

钽在地壳中的平均含量为2.5 g/t[7]。从全球范围看,钽品位低下,分布较分散,储量小[8]。全球范围的钽储存量详见图 2[9]。世界钽资源主要分布在俄罗斯、澳大利亚、巴西、中国、东南亚、非洲等国家和地区[10-14]。我国钽矿主要分布在13个省区,高度集中于江西宜春414矿和福建南平等大中型矿床中[15]。我国钽矿品位一般为0.022%~0.026%,接近最低工业品位指标,且钽矿开采成本较高,仍需从海外大量进口原材料[16]。

图 2. 2015~2019年全球钽储量统计[9]Figure 2. The diagram of statistics on the global tantalum reserves from 2015 to 2019

图 2. 2015~2019年全球钽储量统计[9]Figure 2. The diagram of statistics on the global tantalum reserves from 2015 to 2019我国铌钽矿主要分为三种:花岗伟晶岩矿床、花岗岩铌钽矿床、沉积变质高温热液交代型矿床。花岗伟晶岩矿床是重要的工业矿床,矿物颗粒较大,富含Ta、Nb、Li、Sn等金属元素,经济价值很高。花岗岩铌钽矿床是由高温热水作用或风化固结形成,主要分布在广东、湖南、江西、广西等省份(自治区)。该类型矿床综合利用价值大,是我国钽原料的主要来源,其储量大约为17 650 t[17]。沉积变质高温热液交代型矿床是极具潜在工业价值的矿床,主要分布在内蒙古包头白云鄂博地区,尚未得到有效开发。

1.4 提钽的主要原料

根据其来源不同,提钽原料可以分为三大类:(1)自然界中的含钽矿在经过磁选、重选和浮选等方法富集后的铌钽精矿,铌钽精矿是钽来源最重要的组成部分,从铌钽精矿中提钽主要包括精矿分解工艺和铌钽分离工艺;(2)含钽源在冶金工业生产过程中产生的各种冶金渣,冶金渣是钽来源的第二大部分,主要包括锡渣、钨渣、钛渣、锑渣、钢渣等;(3)由钽做成的元器件(如电容器、滤波器)、设备部件(如喷气发动机热部件、化工热交换器)和功能性化合物(如催化剂)等在使用过程中老化或随整体设备退役而产生的钽废料,该部分的供应数量由钽消费量决定。

2. 铌钽精矿提钽工艺现状

铌钽矿物在自然界一般呈类质同象混合物的形式存在,化学性质非常相似,原子半径也几乎一样,铌钽分离较为困难。从铌钽矿中提钽主要涉及两种工艺:精矿分解工艺和铌钽分离工艺。目前铌钽精矿分解方法主要有酸法、碱法、氯化法等,其中酸法和氯化法是工业中应用最广泛的两种方法,当精矿的品位较高或杂质较少时,宜采用酸法分解;当处理的精矿较复杂或者处理锡渣时,氯化法的效果更佳。铌钽分离工艺主要包括溶剂萃取法、离子交换法和氟化物分步结晶法,其中溶剂萃取法是目前工业应用最多的方法。

2.1 铌钽精矿分解工艺

2.1.1 酸法分解

铌钽具有极佳的耐腐蚀性,很难用廉价的工业无机酸溶解铌钽矿。无机酸中能用于分解铌钽精矿的只能是铌钽溶解度较高的氢氟酸,其次是硫酸。因此有氢氟酸法和硫酸法两种酸分解方法。

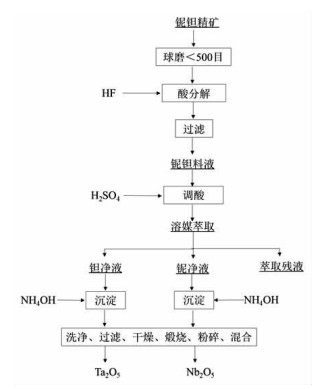

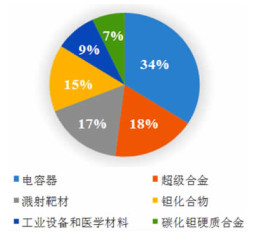

氢氟酸法是分解铌钽精矿最常用的工业方法,也是目前世界上生产纯钽的主要冶金基础。其工艺流程见图 3。在氢氟酸中,铌、钽络合物的组成形式与溶液中氟离子的质量浓度有关,在特定溶液中,钽主要存在形式为:TaF72-(摩尔分数为24%的HF)、TaF6-和TaF72-(摩尔分数为3.1%~11.0%)。随着氢氟酸浓度的增加,钽的存在形式会由H2TaF7变为HTaF6,通常认为的浸出反应为:

当HF酸浓度<20%时[20]:

Nb2O5+10HF→2H2NbOF5+3H2O (1) Nb2O5+14HF→2H2NbF7+5H2O (2) Ta2O5+14HF→2H2TaF7+5H2O (3) 当HF酸浓度>40%时[17]:

Ta2O5+12HF→2HTaF6+5H2O (4) Nb2O5+12HF→2HNbF6+5H2O (5) 除了钽、铌、锰、铁以外,伴生矿物中的其它元素如硅、钛、锡等也分别以复合酸H2SiF6、H2TiF6、H2SnF6的形式进入溶液,碱土金属元素、稀土等生成不易溶解的氟化物和硫酸盐残留在渣中。目前国内主要采用氢氟酸与硫酸混酸分解法[21-22],硫酸的加入会加快反应速度,降低氢氟酸的挥发,提高分解率,降低分解成本。

胡益清等人[23]对钛铌钽矿进行了提取铌钽的试验研究,试验结果表明:用质量浓度大于55%的氢氟酸加温分解该矿,可使铌钽的分解率大于90%;在HF-H2SO4体系中,用工业仲辛醇对调酸液进行萃取提取铌钽,所得的Nb2O5和Ta2O5均符合国标质量要求。该试验提出的工艺适用于处理复杂低品位铌钽矿,具有明显的经济效益。

李雅丽等人[24]研究了一种从矿渣中提钽的方法,通过预处理将矿渣磨细,混合酸浸去除碱金属,加碱焙烧后经过水浸和盐酸两次分布浸出去除杂质元素,得到钽富集渣,最后利用氢氟酸浸出获得含钽料液,控制温度和时间,可使钽的回收率不低于90%。该工艺实现高效回收有价金属,回收率高,为从矿渣中提钽提供了新思路。

氢氟酸法对高品位铌钽精矿作用明显(分解率高达98%~99%),流程简单,精矿的分解温度低(90~100 ℃),但氢氟酸的消耗量大。由于氢氟酸的高毒性和强腐蚀性,对分解作业的设备材质要求高,且在分解过程中,氢氟酸的挥发较大,试验时要有良好的通风装置[25]。

硫酸法是指在120~200 ℃下,用浓硫酸处理易分解的钛钽铌矿复合精矿的方法。用浓硫酸处理可以使精矿中的大部分组分都转化成可溶性硫酸盐。在硫酸介质中钽和铌表现出较大差别,铌很容易被还原成低价和更易水解,而钽很难被还原,最高只能被还原为+4价。工艺流程见图 4。随着硫酸浓度的增加,会发生如下反应[20]:

Nb2O5+H2SO4→Nb2O4SO4+H2O (6) Nb2O5+2H2SO4→Nb2O3(SO4)2+2H2O (7) Nb2O5+3H2SO4→Nb2O2(SO4)3+3H2O (8) Nb2O5+4H2SO4→Nb2O(SO4)4+4H2O (9) Ta2O5+5H2SO4→Ta2(SO4)5+5H2O (10) 硫酸浸出后,对残渣进行过滤,用氨水稀释溶液,碱土金属元素的硫酸盐沉淀,分离沉淀后控制pH值,使之沉淀出铌钽的氢氧化物。为了强化钽铌浸出效果,在硫酸浸取过程中常加入硝酸[28],硝酸起到氧化剂作用。

EI-Hussaini等人[28]曾利用硫酸-硝酸混合溶液,对含有褐钇铌矿、黑稀金矿和铁钛铀矿的原矿进行分解。试验表明:在硫酸浓度为10.8 mol/L、硝酸浓度为5.3 mol/L、反应温度为200 ℃;酸矿比为3:1的条件下反应时间为2 h,几乎全部的钽和铌被浸出。

硫酸法只适用于低品位铌钽矿的处理,适用面窄,操作复杂,得到的产品纯度低,硫酸的消耗量大,工业上一般应用较少[25]。

2.1.2 碱法分解

(1) 碱熔法

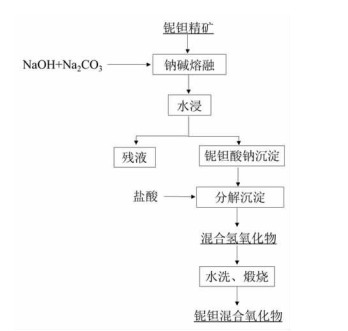

碱熔法分为钠碱熔融分解法和钾碱熔融分解法。为了降低熔融物的熔点和黏度,通常采用NaOH+Na2CO3或KOH+K2CO3的混合试剂,将铌钽精矿与过量的NaOH或KOH混合并在500~800 ℃熔融,使钽和铌以不溶性钠盐的形式存在,基本流程见图 5。熔融的过程中发生的主要反应有[20]:

FeTa2O6+6NaOH=2Na3TaO4+FeO+3H2O (11) FeNb2O6+6NaOH=2Na3NbO4+FeO+3H2O (12) MnTa2O6+6NaOH=2Na3TaO4+MnO+3H2O (13) MnNb2O6+6NaOH=2Na3NbO4+MnO+3H2O (14) 当用NaOH熔融分解时,生成的多钽(铌)酸钠难溶于水,与氧化铁、氧化锰等难溶物一起转入沉淀中,而硅、锡、钨、铝等杂质均以硅酸盐的形式转入溶液中,随后用盐酸处理沉淀物,最终可获得钽铌富集物;KOH熔解时产生的多钽(铌)酸钾是可溶性盐,氧化铁、氧化锰和钛酸钾等不溶物则留在浸渣中,为了使钾盐转化为不溶性的钠盐,水浸渣中再加入NaCl,可使钽铌以多钽(铌)酸钠的形式沉淀出来,进而实现铌钽与其它物质分离。

周宏明等人[25]研究了难分解铌钽矿在高浓度KOH溶液中浸出过程的机理,结果表明,铌钽的浸出速率与铌钽矿粒径的平方成反比,并进一步证明了在浸渍过程中铌钽矿的表面形成了固相产物层。试验结果为浸出过程的强化提供了依据。

碱熔法是分解铌钽矿最早采用的工业法,技术成熟,但碱消耗量大,坩埚寿命短,工作强度大,回收率偏低,工业上已经很少使用。

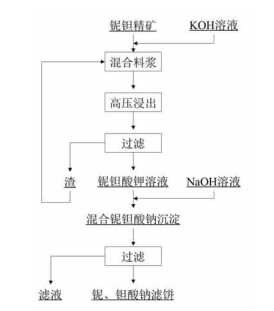

(2) 碱性水热法

碱性水热法采用质量分数30%~40%的NaOH或KOH溶液在温度150~200 ℃下与铌钽矿进行反应2~3 h,分解过程中首先生成可溶性的多钽(铌)酸盐,然后转化为不溶性的偏钽(铌)酸盐,通过控制分解温度、碱浓度等条件,可以使碱分解产物生成多钽(铌)酸盐或偏钽(铌)酸盐分解产物。分解完成后,溶液进行澄清或过滤,即得铌钽混合氧化物。主要反应为:

3Mn[(Ta,Nb)O3]2+8NaOH+(n−1)H2O→Na8(Ta,Nb)6O19⋅H2O+Mn(OH)2 (15) Na8(Ta,Nb)6O19⋅H2O→6Na(Ta,Nb)O3+2NaOH+(n−1)H2O (16) 其基本流程如图 6所示。

碱性水热法分解铌钽矿的优点是碱消耗量小,反应温度较低。缺点是反应过程为带压操作,反应条件苛刻,操作难度大,不适用于分解低品位铌钽矿。由于20世纪60年代氢氟酸萃取工艺已经成熟,铌钽矿分解大多采用酸法分解,碱性水热法仍停留在实验室阶段,目前尚未有工业化生产的报道。

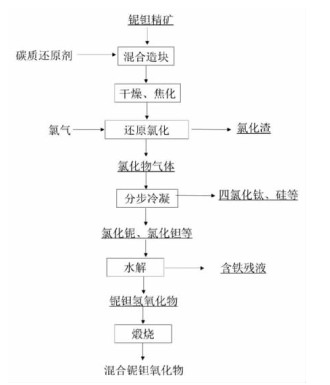

2.1.3 氯化法分解

氯化法的原理是利用氯化时所生成的各种氯化物的蒸气压的差别将精矿中的主要成分进行分离。氯化时钽和铌化物的沸点低,被气体带走并在冷凝装置中冷凝。稀土元素、钠、钾、镁等的氯化物则存留在氯化器中,形成氯化物熔盐,从而实现铌、钽的分离。涉及的氯化反应如下:

Nb2O5+1.5C+3Cl2(g)=2NbOCl3( g)+1.5CO2(g) (17) Nb2O5+2.5C+5Cl2(g)=2NbCl5( g)+2.5CO2(g) (18) Ta2O5+2.5C+5Cl2(g)=2TaCl5( g)+2.5CO2(g) (19) 将铌钽精矿与焦炭或石油焦一起加入到处于热沸腾状态下的熔融的氯化钾、氯化钠混合盐介质中,通氯气进行氯化生成钽铌氧化物。试验中的氯气是通过氯化反应器下部的风口鼓入的,高速的氯气(20 m/s以上)进入熔融层,使熔盐和反应物料产生鼓泡,起一种强烈搅拌作用。氯气由底部向上移动,在表面张力作用下,悬浮于熔盐中的固体离子黏附于熔盐与氯气的界面上,随熔盐和气泡的流动而分散于整个熔体中,促进各组分发生氯化反应。

氯化法的优点是对原料的适应性强,可以处理低品位矿,也可以处理高品位矿,氯化物容易制取。缺点是氯化剂腐蚀性强,容易腐蚀设备,环境污染严重,操作条件差。现在工业上应用较少。

2.1.4 其它分解方法

EI-Hazek等人[29]利用硫酸氢钾对埃及当地的铌钽原矿(Nb2O5 1.25%,Ta2O5 0.13%,SiO2 74%)进行分解,试验考察了煅烧温度、原矿与硫酸氢钾的质量比、煅烧时间等因素对铌钽萃取率的影响。结果表明:原矿在原矿/硫酸氢钾的质量比1:3、煅烧温度为650 ℃的条件下煅烧3 h,铌钽的萃取率分别可达到98%和99.3%。该法可以使铌钽的浸取率近乎100%,但是该分解方法所使用的化学试剂价格比较高,应用前景有待考证。

周宏明等人[30]用首次KOH亚熔盐对低品位钽铌矿浸出,当浸出温度300 ℃、KOH质量浓度84%、浸出时间60 min、碱矿比7:1时,铌、钽的浸出率分别在98%和96%以上。结果证实,采用KOH亚熔盐法分解铌钽矿在技术上是可行的,并且较现行的氢氟酸工艺浸出率提高10%以上,提高了难处理铌钽矿资源的利用率。

王伟等人[31]用一种新型的分解试剂代替HF和H2SO4。使用这种试剂,在300 ℃条件下分解铌钽矿3 h,并且使用MIBK在低浓度萃取钽,高浓度萃取铌。最后对钽液、铌液进行氧化、干燥、焙烧,生产高纯度的Ta2O5和Nb2O5。该方法证实该新型试剂是可行的,铌钽矿的分解率≥98%。

Kabangu[21]提出了NH4HF2分解铌钽矿的思路,首先将NH4HF2于钢质坩埚中熔化(200~350 ℃),然后将铌钽矿加入坩埚中反应,经水浸、过滤得到含钽、铌及部分杂质的滤液,再经过选择性萃取,得到钽液和铌液。在钽铁矿与NH4HF2质量比1:30、分解温度为250 ℃的条件下混熔3 h,然后熔融物水浸10 min,最终可使得钽分解率为98.52%、铌分解率为95.07%。

2.2 铌钽分离工艺

2.2.1 溶剂萃取法

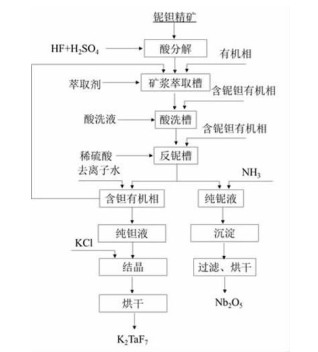

溶剂萃取法是一个历史悠久且广泛应用于冶金和石油化工的分离工艺,是铌钽冶金工业生产中用的最多的方法。现行工业生产都是在高浓度氢氟酸下使铌钽共同萃取然后分别反萃而分离铌钽。目前应用较多的萃取剂种类有MIBK(甲基异丁基甲酮)、TBP(磷酸三丁酯)、2-OCL(仲辛醇)和DMAC(乙酰胺)等,它们的优缺点比较见表 1[32]。其基本流程如图 8[19]。

表 1. 各种萃取剂的优缺点[32]Table 1. Advantages and disadvantages of various extractants名称 优点 缺点 MIBK 选择性高,纯水反萃钽饱和容量大,比重轻,黏度小,操作稳定 水溶性大,挥发大,损耗大,价格贵 2-OCL 选择性好,水溶性小,单价低,成本低 黏度大,操作难控制,气味较难闻 DMAC 水溶性小 选择性差,不能用纯水反萃钽 TBP 挥发性小,劳动条件好 选择性差,产品质量不稳定  图 8. 溶剂萃取法工艺流程[19]Figure 8. Process flow chart of solvent extraction method

图 8. 溶剂萃取法工艺流程[19]Figure 8. Process flow chart of solvent extraction method铌钽萃取分离包括钽与铌的分离和钽(铌)与杂质的分离。铌与钽的分离主要靠调整萃取原液中的HF酸度和H2SO4酸度,钽萃取率先随氢氟酸的浓度增加而增大,当HF浓度为6~8 mol/L时达到最大值,然后开始缓慢下降。当溶液中HF浓度为4 mol/L时,钽被萃取,铌几乎不被萃取,由此达到铌钽分离的目的。钽(铌)与杂质的分离主要是依据钨、钼、铁、锡等杂质在氢氟酸溶液中的分配系数远小于铌和钽的分配系数,因而易和钽铌分离。

杨秀丽等人[33]对低浓度氢氟酸体系中MIBK萃取分离铌钽进行了研究,试验着重分析了氢氟酸浓度、萃取时间、萃取相比、钽铌总浓度对钽的提取效果的影响。结果证实,在HF酸浸出-MIBK萃取工艺体系中氢氟酸的浓度由传统方法的大于4 mol/L减少至0.5 mol/L是可行的,并且当氢氟酸浓度为0.5 mol/L、萃取时间为5 min,萃取相比为5,钽铌总浓度为60 g/L时,钽铌分离系数高达50 000。

Cyril Micheau等人[34]合成了磷酸功能化的离子液体来代替TBP萃取剂,其中该离子液体引入的新官能团R-P=O(OR)2与TBP的官能团P=O(OR)3具有相同的作用,该离子液体萃取剂既可以作为有机相,又可以作为萃取剂,这样就避免了溶剂与萃取剂互溶的问题。

溶剂萃取法的优势在于分离效率高、处理能力大、劳动强度小,容易实现自动化,而其主要弊端在于萃取剂对环境伤害大,萃取剂的回收也比较困难,且氢氟酸消耗量大,反萃过程中萃取剂易损失会导致生产成本的增加。

2.2.2 离子交换法

离子交换法一般在酸性溶液中进行,钽、铌在酸性溶液中(如HF溶液)分别呈现TaF72-和NbF72-状态,因此可以选择吸附能力强的强碱性或中等碱性的阴离子交换树脂选择性吸附TaF72-和NbF72-。使用阴离子交换树脂从钽铌的酸性溶液中吸附钽、铌络阴离子之后,再使用不同浓度的酸淋洗交换树脂,从而达到分离提纯钽、铌的目的。离子交换法分离铌钽基本流程如图 9所示。

相关文献[35]报道了采用阴离子交换树脂эДэ-10П从含铌钽的HF-HCl体系溶液中分离提纯钽、铌的试验研究。该试验所使用的原料为工业级混合氧化物,其组成为(质量分数):Nb2O5 68.65%,Ta2O5 2.95%,TiO2 1.4%,Fe2O3 3.5%,SiO2 1.3%。通过试验发现,对该树脂亲和力下降的顺序为:TaF72->TiF62->NbOF52-,并且当所用树脂的容量不大于40%、淋洗时过滤速度为1.2 m3/(m2·h)时,钽、铌的分离效果最好。所得解吸液用氨沉淀,获得的氧化钽基本上不含铌和钛杂质。

有人曾做过试验研究[36],铌、钽的质量浓度分别为175~200 g/L、10~20 g/L时,通过阴离子交换树脂柱后,第1次用35 g/L的HCl溶液淋洗可以洗出80%的铌,第2次用100 g/L的HCl溶液淋洗可以洗出残余的铌,第3次用175~210 g/L的HCl溶液及10 g/L的HF溶液淋洗,可以洗出纯净的钽。经测定,Ta2O5中几乎不含Nb。

离子交换法的优点是工艺操作简单,生产成本低,能够节省大量有机溶剂;缺点是生产效率低于萃取法,生产周期长,环境污染严重。该方法迄今尚未在工业生产中应用。

2.2.3 氟化物分步结晶法

钽和铌在较低酸度(1%HF)条件下分别生成不同溶解度的K2TaF7和K2NbOF5·H2O,这两种化合物在低酸度条件下的溶解度相差9~11倍,因此,通过控制酸度,采用氟化物分步结晶法可使铌钽分离。分步结晶法的化学反应如下:

Ta2O5+10HF+4KOH=2 K2TaF7+5H2O (20) Nb2O5+6HF+4KOH=2 K2NbOF5+5H2O (21) 氟化物分步结晶分离工艺主要包括溶解、沉淀结晶和蒸发结晶三个工序,分离基本流程如图 10所示。将铌钽混合物在70~80 ℃的条件下用30%~40%HF溶液溶解,过滤后的溶解液调整体积,使K2NbOF5·H2O在溶液中的体积分数保持在3%~6%水平,游离HF降低到1%~2%;溶液稀释后加热,然后加入一定比例的KCl(或KF),使H2TaF7反应生成K2TaF7沉淀结晶,H2NbOF5反应生成K2NbOF5仍保留在溶解液中,过滤得到K2TaF7晶体[35]。

氟化物分步结晶法获得的K2TaF7晶体一般较纯,可用于钽粉末的加工。目前该法主要用于从钽液中生产K2TaF7晶体。然而,通过这种方法难以获得高纯度的铌产品。主要原因是钛作为和铌钽共生的杂质,其生成的钛盐络合物的溶解度远低于铌盐的溶解度,当铌盐析出时,钛盐也同时析出,铌难与钛彻底分离[35]。

2.3 铌钽精矿提钽工艺总结

铌钽矿物属于难分解的矿物之一,从铌钽矿中提钽需分两步走:先行分解铌钽精矿使铌钽转变为可溶性化合物并进入溶液,然后从溶液中分离铌和钽。通过比较铌钽矿分解和铌钽分离的几种方法可知,氟化物分步结晶法和氯化法存在明显不足,均未得到广泛工业应用;酸法分解、溶剂萃取法技术成熟,目前已占据主导地位,但是酸法分解污染较大、设备腐蚀严重且对低品位铌钽矿的分解率较低。因此,寻找新的分解方法,开发环境友好的铌钽分离工艺,是钽铌冶金工作者努力的方向。

3. 从二次原料中提钽工艺

3.1 硬质合金废料

工业的快速发展使得高温合金的使用量随之增长,同时在高温合金加工及使用过程中产生大量的合金废料[37]。硬质合金中含有一定量的钽,所占比例达到2%~10%,相对铌钽矿其含量已相对较高,每年国内产量达数百吨,但由于缺乏专业回收网络和专业技术,大量金属钽被浪费。因此在钽资源日益稀缺的形势下,充分高效地处理废旧硬质合金,来提取钽和钽氧化物显得相当重要[38]。

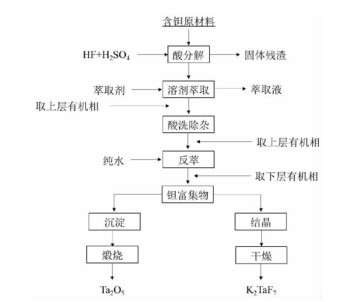

从合金废料中提钽多采用溶剂萃取法,工艺流程见图 11[39]。由于合金中元素众多,若要提出符合国际标准的的钽或钽的化合物,必须要对钽反萃液进行深度除杂,另外富集渣浸出时通常采用HF酸,必须要对废酸、废液进行除氟处理。

图 11. 钽合金废料中回收钽工艺流程[39]Figure 11. Process flow of tantalum recovery from tantalum alloy waste

图 11. 钽合金废料中回收钽工艺流程[39]Figure 11. Process flow of tantalum recovery from tantalum alloy waste张卜升等人[40]以高温合金返回料含钽渣为原料,采用酸浸—萃取—除杂—反萃—沉淀等工艺回收其中的钽。试验选用HF酸作为浸出剂,MIBK作为萃取剂,考察了液固比、浸出温度、HF酸浓度、浸出时间对含钽合金渣中钽浸出率的影响,以及萃取时间、萃取相比、HF酸浓度对钽萃取分离的影响。结果证明:该回收工艺能有效回收合金渣中的钽,所得的氢氧化物沉淀物纯度达99%以上,钽的回收率超过90%以上。

王治钧等人[38]首先采用氧化酸浸—碱烧—水浸工艺处理高温合金,得到钽、铌、锆富集渣,然后经“分步浸出—萃取分离—离子交换除杂—氢氧化钠沉淀”提钽,钽的萃取率为99.83%。该工艺步骤不仅能提纯钽,铌、锆、铼等稀贵金属也能逐一回收,并且进一步提出了除氟工艺:将废液通入pH 8~9的Ca(OH)2溶液中,边搅拌边添加质量浓度10%的CaCl2溶液,经处理后废液中的氟浓度可降至5~9 mg/L,达到排放标准。

许万详等人[41]以合金富集渣为试验材料,进行了浸出及萃取试验研究,合金的主要成分为(%):Ta 34.46、Hf 7.34、Ti 7.66、W 1.83、、Ni 0.76、Cr 0.34。结果表明:在65% HF酸浸出、温度60 ℃、时间1 h、液固比4:1的条件下,钽的浸出率大于99%;选用MIBK-HF-H2SO4萃取体系,在钽的质量浓度25 g/L、温度25 ℃、萃取时间3 min、H2SO4浓度2.5 mol/L、相比O/A=1/2的条件下,钽的萃取率为86%,此方法可实现钽与其它金属离子的萃取分离。

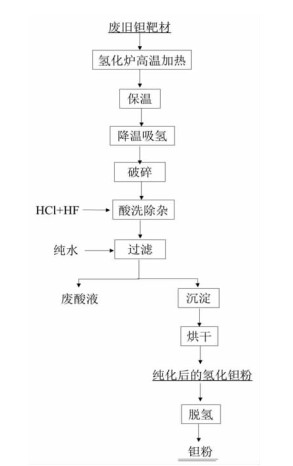

任萍等人[42]研究了从废旧钽靶材中提钽,首先进行氢化处理,分离废钽靶材组件成分,使用酸洗、脱氢等处理过程,最终得到纯度为99.9%以上的钽粉。该钽粉可用于生产钽锭。提钽工艺流程见图 12[42]。

图 12. 从废钽靶材中回收钽工艺流程[42]Figure 12. Process flow of recovering tantalum from waste tantalum target

图 12. 从废钽靶材中回收钽工艺流程[42]Figure 12. Process flow of recovering tantalum from waste tantalum target3.2 废钽电容器

近年来,钽电容器迅速发展,每年钽电容的生产量超过300亿只。在庞大的电容器市场的背后,形成了一个庞大的废电容器市场。废钽电容器中含有30%~40%的金属钽,10%的Ni-Fe电极和一定量的金属Ag[43]。从废旧钽电容中回收钽可以有效地缓解钽资源紧缺的问题。

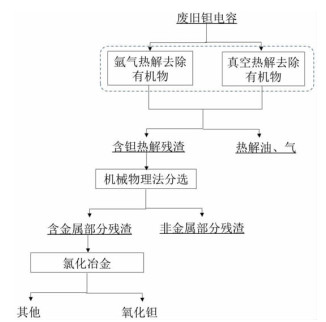

目前普遍对废旧钽电容直接进行机械研磨处理。该方法在处理过程中会放出大量的有毒有害气体,对环境造成严重污染。针对这一现状,陈振洋等人[44]在2018年采用一种新的提钽工艺,工艺流程如图 13所示。作者在从废旧钽电容器中回收钽时,首次提出了采用热解方法分解废旧钽电容中有机材料。该方法有效去除了废旧钽电容中有机物,去除率可达94.32%,作者建立起真空热解—机械物理法分离—氯化提钽完整的一套从废旧钽电容中提钽工艺流程。

图 13. 陈振洋等人提出的钽电容回收流程[44]Figure 13. Proposed flow sheet for recovering waste tantalum capacitors by Chen Zhenyang et al.

图 13. 陈振洋等人提出的钽电容回收流程[44]Figure 13. Proposed flow sheet for recovering waste tantalum capacitors by Chen Zhenyang et al.牛博等人[45]在利用废钽电容器合成Ta2O5时,选用FeCl2作为氯化剂,将10 g钽废料与FeCl2充分混合后,一起放入500 ℃的管式炉中,加热2 h,反应生成的TaCl5在乙醇中收集,最后得到4.12 g的Ta2O5。在这项研究中,钽电容器中超过92%的钽被提取出来。Mineta等人[43]利用高温氧化、机械物理分选和化学处理等方法对钽电容中的金属钽进行回收,钽的回收率达到了90%~92%,纯度达到了99%。

3.3 含钽冶金渣

近年来国内学者对钨渣中富集铌钽进行了研究,工艺流程见图 14。戴艳阳等人[46]采用钠碱熔融、水浸与酸浸相结合的方法得到含(Ta+Nb)2O5 12.6%的钽铌富集物,钽的回收率可达到67.6%,同时铌的回收率为73.2%。张立等人[47]采取酸浸—钠碱熔融法对钨渣中的钽铌进行富集,钨渣先经过酸浸,再将酸浸渣和NaOH与Na2CO3的混合钠碱熔融,得到Ta2O5和Nb2O5分别为0.48%和2.74%的富集渣,钽的回收率为76.4%,铌的回收率为63.3%。

向仕彪等人[48]提出从废钨渣中酸法回收铌钽的新工艺,首先用稀酸除去硅杂质,随后用浓硫酸除去铁、锰等杂质,接着采用HF酸浸出,最后用蒸发浓缩处理浸出液。该方法可处理氧化钽和氧化铌含量分别为0.14%和0.59%的钨渣。使用这种方法得到的HF酸溶液可直接用于工业生产,钽和铌的回收率达到80%以上,该工艺可用于从钨渣中提钽。

Gaballah I等人[49]介绍了一种火法—湿法结合的锡渣处理方法。采用连续酸浸和碱浸,选择性溶解有价金属,该法中HF酸的消耗较少,产生的有毒废物很少,回收率为85%,渣的富集品位可达到(Nb+Nb)2O5 60%。富集物在1 000 ℃采用Cl2+N2及CO+Cl2+N2等混合气体进行氯化,铌、钽混合物提取率分别为84%及65%。在500 ℃下选择性加碳氯化可完全回收纯的铌、钽化合物。龙叔仲等人[50]利用氯化法处理锡渣及钨钽铌矿,钽以固态回收,富集物品位及回收率均较高。

汪加军等人[51]的试验证明:经过低碱分解水浸、稀酸预处理、转型浸出的工艺流程浸出钽、铌是可行的,采用(Ta+Nb)2O5含量在1.22%左右的铌钽废渣可获得良好的效果,全工艺流程的钽和铌的总回收率分别达到98.37%和99.15%。

3.4 从二次原料中提钽工艺总结

根据铌钽原料的特点,从含钽二次原料中提钽受到了极大关注,随着钽资源的逐渐减少,这种回收也显得愈发重要,目前,每年回收的钽量(以Ta2O5计)占钽产量的30%以上。从合金特别是高温合金中提钽是一项困难任务。硬质合金成分复杂,铌钽含量较低,一般仅作为富集物回收。考虑到分离纯度、成本及其工业应用情况,较多采用氯化法分离和提钽,也采用酸分解后进行溶剂萃取分离和提取。钽电容器用钽粉的消耗占总钽粉耗量的50%~60%,长期以来,其回收主要是针对钽电容器生产过程中的废料而言,对于已经用于电子工业的废旧设备上的钽电容器需先分解有机物外壳,然后分离有机材料和金属组分,最后采用氯化冶金工艺。锡渣是目前应用最广的二次原料,而且多数锡渣以含钽为主,处理锡渣多采用连续浸洗得到富集物,用氯化工艺处理富集物,可使钽得以回收。

4. 总结与展望

钽是非常稀散的金属,在自然界中,钽铌密切共存,没有游离态或天然态存在的钽。由于资源匮乏,价格昂贵,长期以来对钽的研究较少。随着当前金属钽在国民经济中的地位越发重要,对含钽物料的回收利用已经开始受到广泛的关注。目前从铌钽精矿中提钽工艺主要包括精矿分解和铌钽分离两种工艺,精矿分解多利用高浓度的氢氟酸。氢氟酸分解不仅对试验仪器有着严重损害,浸取之后的废渣同样给环境带来了巨大的污染。寻找无氟化提钽工艺是当前钽工业需要解决的难题之一。并且我国的铌钽精矿多为低品位的难处理铌钽矿,如何设计出经济合理的提钽工艺路线,是我国提钽工业的又一个亟需解决的难题。因此,研究开发绿色工艺,寻找无污染的化学方法,开发铌钽分离新工艺,是科研工作者的努力目标。

从铌钽精矿中高效回收钽工艺发展的同时,对高温合金、冶金渣、废钽电容器等二次资源中回收钽也应加以重视,达到综合回收钽资源的目的,从二次资源提钽的关键因素是溶解性问题。相信在科研人员的共同努力下,对钽资源的回收利用取得重大突破指日可待。

-

计量

- 文章访问数: 1544

- PDF下载数: 1219

- 施引文献: 0

下载:

下载: