Research Status and Prospect of Deep Separation Technology for Dissolved Molybdenum and Vanadium

-

摘要:

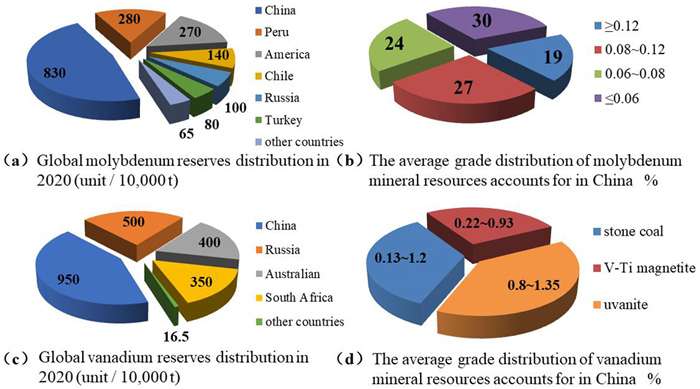

钼、钒作为重要的战略金属,在国民经济、国防军工等领域具有难以替代的关键作用。随着功能材料、电子元器件等尖端技术领域的快速发展,大批催化剂、靶材进入报废期,随之产生大量富含Mo/V等战略金属的固体废弃物。上述二次资源中钼、钒等有价金属含量高,经济价值大,且部分固体废弃物被列为危废,实现二次资源中钼、钒的选择性分离及资源化利用,对缓解环保压力、保障国家资源安全、国防安全和战略性新兴产业发展需求意义重大。本文系统分析了我国钼、钒矿产资源及二次资源概况;重点探讨了溶解态(游离离子)钼、钒选择性深度分离技术的研究现状,归纳总结了常见钼、钒分离技术如化学沉淀、离子交换、溶剂萃取的方法原理、过程特点及发展空间;最后提出采用离子浮选/溶剂萃取耦合技术(即浮游萃取)强化钼、钒选择性深度分离的建议,并对未来钼、钒分离技术的发展前景进行展望。

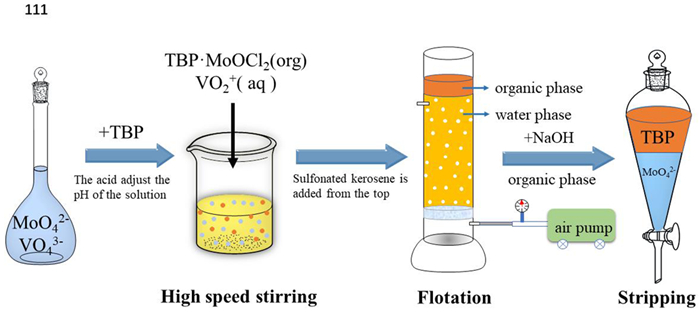

Abstract:Molybdenum and vanadium, as important strategic metals, play an irreplaceable key role in the national economy, national defense and military industry and other fields. With the rapid development of cutting-edge technology fields, such as functional materials and electronic components, a large number of spent catalysts and targets were produced, resulting in a large amount of solid waste containing Mo/V and other strategic metals. The secondary resources mentioned above containing high content of valuable metals such as molybdenum and vanadium have great economic value, but part of the solid waste wasdefined as hazardous waste. It is of great significance for relieving the pressure on environmental protection, ensuring national resource security, national defense security, and the development needs of strategic emerging industries torealize elective separation and resource utilization of molybdenum and vanadium in the secondary resources. This paper systematically analyzed the general situation of our country's molybdenum and vanadium mineral resources and secondary resources, focused on the research progress of deep selective separation technique for dissolved molybdenum and vanadium, summarized the common principle of the method, process characteristics and development directionof molybdenum and vanadium separation technology.Finally, a feasible strategy by using ion flotation/solvent extraction coupling technology(floating-extraction) to enhance the selective deep separation of molybdenum and vanadium was proposed, and the development prospects of the separation technology were prospected.

-

-

表 1 Mo(Ⅵ)-V(Ⅴ)-H2O体系中的化学反应常数

Table 1. Chemical reaction constants in Mo(Ⅵ)-V(Ⅴ)-H2O system

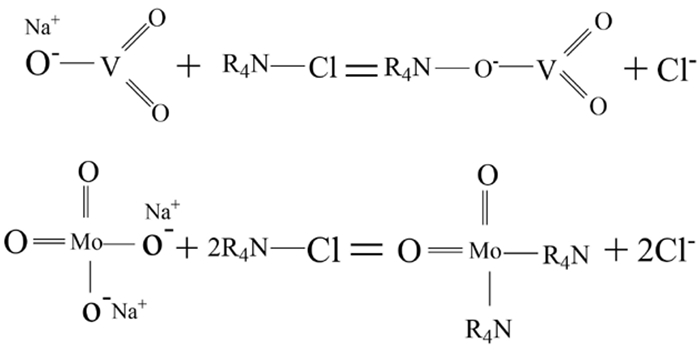

化学反应 物种浓度的计算公式 编号 MoO42-+H+=HMoO4- [HMoO4-]=103.49[MoO42-][H+] 1 MoO42-+2H+=H2MoO4 [H2MoO4]=107.29[MoO42-][H+]2 2 7MoO42-+8H+=Mo7O246-+4H2O [Mo7O246-]=1052.79[MoO42-]7[H+]8 3 7MoO42-+9H+=HMo7O245-+4H2O [HMo7O245-]=1057.50[MoO42-]7[H+]9 4 8MoO42-+12H+=Mo8O264-+6H2O [Mo8O264-]=1071.49[MoO42-]8[H+]12 5 VO43-+H+=HVO42- [HVO42-]=1013.36[VO43-][H+] 6 VO43-+2H+=H2VO4- [H2VO4-]=1021.31[VO43-][H+]2 7 4VO43-+8H+=V4O124-+4H2O [V4O124-]=1095.11[VO43-]4[H+]8 8 10VO43-+25H+=HV10O285-+12H2O [HV10O285-]=10270.89[VO43-]10[H+]25 9 10VO43-+26H+=H2V10O284-+12H2O [H2V10O284-]=10274.49[VO43-]10[H+]26 10 VO43-+4H+=VO2++2H2O [VO2+]=1028.23[VO43-][H+]4 11 表 2 常见钼、钒分离方法比较

Table 2. Comparison of several methods for separation ofmolybdenum and vanadium

分离方法 处理对象 原理 操作条件及效果 技术优势 发展空间 参考文献 化学沉淀 高浓度金属溶液 加入沉淀剂,使Mo/V发生沉淀 溶液pH=8.9,通入H2S沉淀Mo,Mo的析出率达99.8%;

溶液pH=0.75,Mo=14.58 g/L,加入氨水、加热产生MoO3沉淀,Mo回收率达99%;

温度为40 ℃、80 ℃时,分别加入氢氧化钡、铝酸钡,V、Mo析出率为94.8%和92.6%;操作简单

经济成本低开发新型沉淀剂

提高沉淀效率[23, 36, 37] 离子交换 适中浓度金属溶液 树脂选择性吸附Mo/V,解吸剂解析树脂 溶液pH=7.18,Mo=50 g/L,树脂DP-1吸附V,去除率达99.84%;

溶液pH=1.2,Mo=0.2 g/L,树脂AG1-x8吸附Mo,吸附容量为176 mg/g;

溶液pH=9.25,Mo/V与Mo/W的摩尔比大于40,树脂D403吸附W、V,W、V去除率为90%、99.4%;回收率高

选择性好提高树脂饱和容量和循环利用率 [22, 40, 41] 溶剂萃取 高浓度金属溶液 萃取剂先萃取Mo/V,反萃剂依次反萃出Mo/V 溶液pH=8.5,Mo=100 g/L,V=10 g/L,N263萃取V,萃取率达99.6%;

溶液pH=1.5,Mo=256.7 mg/L,V2O5=1.83 g/L,P507萃取Mo、V,Mo、V萃取率为98.96%、98.72%;

溶液pH=2,PEG2000共萃取Mo、V,萃取率均为95%以上;

溶液pH为0.7~0.75,由L35、Triton X-100、PEG2000和硫酸钠混合成的离子液体萃取,Mo和V萃取率分别大于90%和小于20%;选择性好

分离效率高开发新型萃取剂

简化萃取工艺

调控第三相生成[46-50] -

[1] 张汉鑫, 李慧, 梁精龙, 等. 稀有金属钼资源回收现状及进展[J]. 矿产综合利用, 2020, 221(1): 52-54. https://www.cnki.com.cn/Article/CJFDTOTAL-KCZL202001009.htm

[2] 王秋霞, 马化龙. 我国钒资源和V2O5研究、生产的现状及前景[J]. 矿产保护与利用, 2009(5): 47-50. doi: 10.3969/j.issn.1001-0076.2009.05.013 http://kcbh.cbpt.cnki.net/WKD/WebPublication/paperDigest.aspx?paperID=8afa3f27-147b-44f5-8453-f3f435fc5371

[3] 陈桃, 简胜, 谢贤, 等. 钒钛磁铁矿尾矿综合利用研究进展[J]. 矿产保护与利用, 2021, 41(2): 174-178. http://kcbh.cbpt.cnki.net/WKD/WebPublication/paperDigest.aspx?paperID=c779798a-b792-42b1-a6fa-579efc665d72

[4] 于恒渊. 冰晶石熔盐体系电解制备金属钒的研究[D]. 沈阳: 东北大学, 2014.

[5] 夏青, 梁治安, 杨秀丽, 等. 某选铁尾矿中低品位钼, 锌分选回收试验研究[J]. 有色金属工程, 2020, 10(5): 81-88. doi: 10.3969/j.issn.2095-1744.2020.05.015

[6] 朱欣然. 国内外钼资源供需形势分析[J]. 矿产保护与利用, 2020, 40(1): 172-178. http://kcbh.cbpt.cnki.net/WKD/WebPublication/paperDigest.aspx?paperID=da2663fa-f171-426a-9a7e-fec8cea15070

[7] USGS U S. Geological survey mineral commodity summaries[EB/OL]. [2021-06-14]. https://www.usgs.gov/.

[8] 李琳, 吕宪俊, 栗鹏. 钼矿选矿工艺发展现状[J]. 中国矿业, 2012(2): 99-103. doi: 10.3969/j.issn.1004-4051.2012.02.028

[9] 谢铿, 王海北, 张邦胜. 辉钼精矿加压湿法冶金技术研究进展[J]. 金属矿山, 2014(1): 74-79. https://www.cnki.com.cn/Article/CJFDTOTAL-JSKS201401021.htm

[10] 张建廷, 陈碧. 攀西钒钛磁铁矿主要元素赋存状态及回收利用[J]. 矿产保护与利用, 2008(5): 38-41. doi: 10.3969/j.issn.1001-0076.2008.05.010 http://kcbh.cbpt.cnki.net/WKD/WebPublication/paperDigest.aspx?paperID=4e579261-f2d5-4ebf-9f39-3d3e2729b7c7

[11] 刘景槐, 谭爱华. 我国石煤钒矿提钒现状综述[J]. 湖南有色金属, 2010, 26(5): 11-14. doi: 10.3969/j.issn.1003-5540.2010.05.004

[12] 李昌林, 周云峰, 费海霞, 等. 石煤提钒工艺研究及应用现状[J]. 稀有金属与硬质合金, 2012, 40(6): 9-14. https://www.cnki.com.cn/Article/CJFDTOTAL-XYJY201206004.htm

[13] 徐正震, 梁精龙, 李慧, 等. 含钒废弃物中钒的回收研究现状及展望[J]. 矿产综合利用, 2020(3): 8-13. doi: 10.3969/j.issn.1000-6532.2020.03.002

[14] 梁海宁, 刘欣梅, 昌兴文, 等. 炼油废催化剂的处理和利用[J]. 炼油技术与工程, 2010, 40(1): 1-5. doi: 10.3969/j.issn.1002-106X.2010.01.001

[15] 李富荣, 唐晓. 废钼镍催化剂回收技术现状与分析[J]. 中国资源综合利用, 2011, 29(11): 17-19. doi: 10.3969/j.issn.1008-9500.2011.11.003

[16] YANG C, ZHANG J, CHEN Y, et al. Efficient removal of oil from spent hydrodesulphurization catalysts using microwave pyrolysis method[J]. Journal of Analytical and Applied Pyrolysis, 2018, 135(8): 169-175.

[17] KIM H I, LEE K W, D MISHRA, et al. Separation and recovery of vanadium from leached solution of spent residuehydrodesulfurization (RHDS) catalyst using solvent extraction[J]. Journal of Industrial & amp; Engineering Chemistry, 2014, 20(6): 4457-4462.

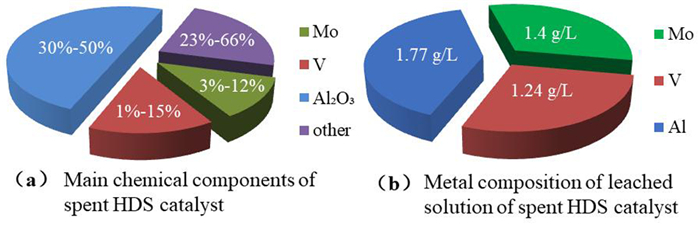

[18] 刘公召, 隋智通. 从HDS废催化剂中提取钒和钼的研究[J]. 矿产综合利用, 2002(2): 40-42. https://www.cnki.com.cn/Article/CJFDTOTAL-KCZL200202009.htm

[19] 高崇, 王为振, 常耀超, 等. HDS渣综合回收利用钒钼的研究[J]. 有色金属(冶炼部分), 2021, 4(7): 92-97. https://www.cnki.com.cn/Article/CJFDTOTAL-METE202107015.htm

[20] 张梅英, 季登会. 废催化剂中钼、钒回收工艺的研究[J]. 矿冶, 2011, 20(4): 109-112. https://www.cnki.com.cn/Article/CJFDTOTAL-KYZZ201104027.htm

[21] 胡佩伟, 谢志诚, 胡兵, 等. 含钒固废综合利用现状及发展[J]. 矿产保护与利用, 2020, 40(5): 148-156. http://kcbh.cbpt.cnki.net/WKD/WebPublication/paperDigest.aspx?paperID=1c4ddb9b-6f12-4a3a-8029-0ef1fdd419a1

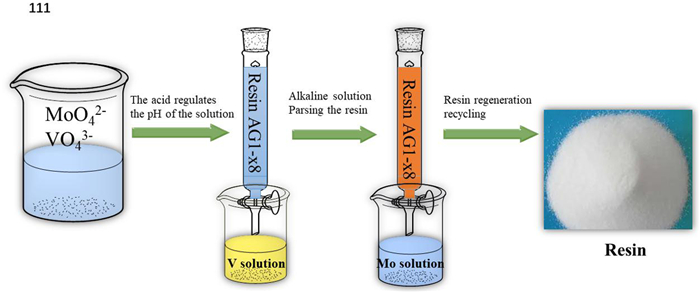

[22] 曾理, 肖连生, 李青刚, 等. 离子交换法从钼酸铵溶液中分离钼钒的研究[J]. 稀有金属与硬质合金, 2006, 34(2): 1-4. doi: 10.3969/j.issn.1004-0536.2006.02.001

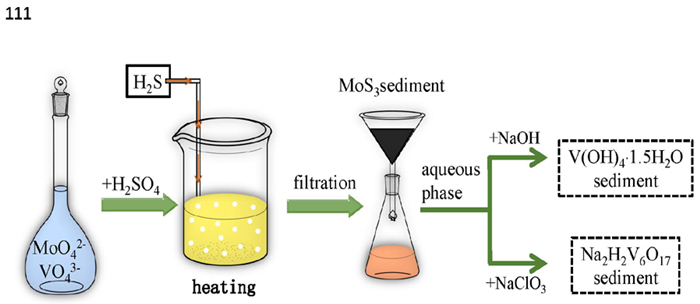

[23] 施友富, 王海北. 废催化剂中钼和钒的分离[J]. 中国钼业, 2004(2): 39-41. doi: 10.3969/j.issn.1006-2602.2004.02.010

[24] ZENG L, CHU Y C. A literature review of the recovery of molybdenum and vanadium from spent hydrodesulphurisation catalysts: Part Ⅱ: Separation and purification[J]. Hydrometallurgy, 2009, 98 (1/2): 10-20.

[25] THI HONG NGUYEN, MAN SEUNG LEE. A review on the separation of molybdenum, tungsten, and vanadium from leach liquors of diverse resources by solvent extraction[J]. Geosystem Engineering, 2016, 19 (5): 247-259. doi: 10.1080/12269328.2016.1186577

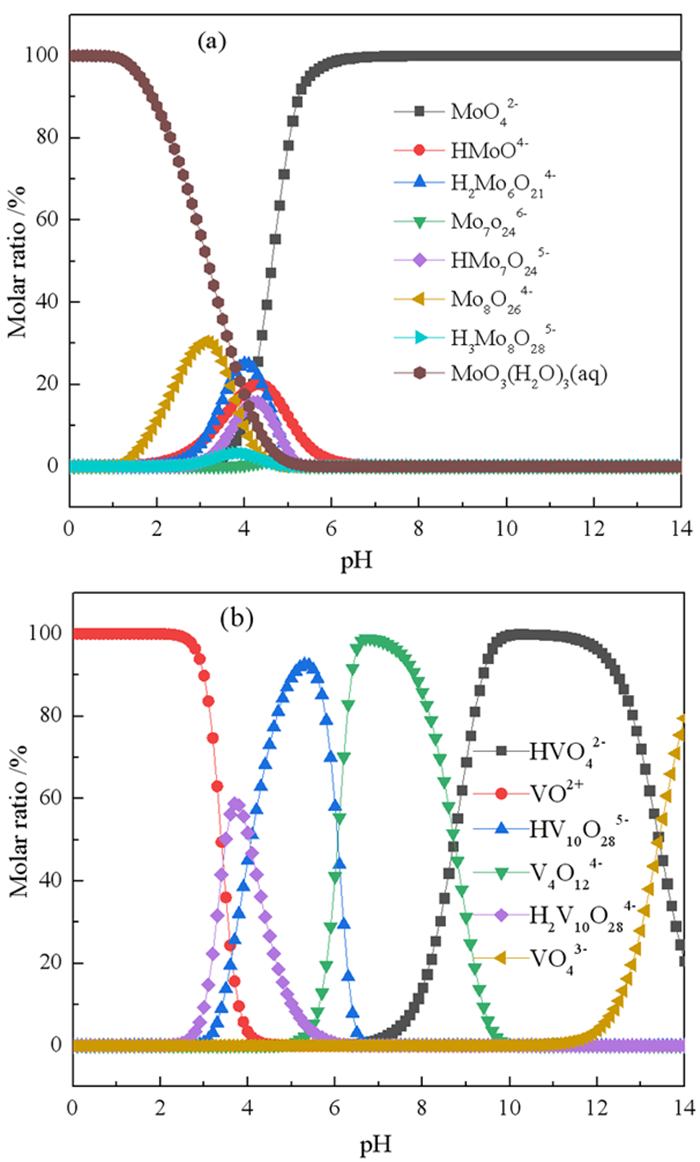

[26] 张家靓, 张立峰. Mo(Ⅵ)-V(Ⅴ)-H2O系的热力学平衡与钼酸盐深度除钒工艺的理论分析[J]. 稀有金属, 2016, 40(7): 701-707. https://www.cnki.com.cn/Article/CJFDTOTAL-ZXJS201607011.htm

[27] 廖宇龙, 李江涛. Mo(Ⅵ)-V(Ⅴ)-H2O体系的热力学分析[J]. 粉末冶金材料科学与工程, 2016, 21(5): 678-684. doi: 10.3969/j.issn.1673-0224.2016.05.003

[28] Cruywagen J J. Protonation, oligomerization, and condensation reactions of vanadate(Ⅴ), molybdate(Ⅵ), and tungstate(Ⅵ)[J]. Advances in Inorganic Chemistry, 1999, 49: 127-182.

[29] 陈亮. 从钒浸出液中沉淀结晶型钒酸铁试验研究[J]. 湿法冶金, 2010, 29(3): 171-175. doi: 10.3969/j.issn.1009-2617.2010.03.009

[30] 巢亚军, 熊长芳, 朱超. 废工业催化剂回收技术进展[J]. 工业催化, 2006, 14(2): 64-67. doi: 10.3969/j.issn.1008-1143.2006.02.018

[31] 邓攀, 曾颜亮, 王坤, 等. 钼资源的回收技术现状及发展[J]. 山西冶金, 2012, 35(5): 1-3. doi: 10.3969/j.issn.1672-1152.2012.05.001

[32] 刘艳. 用离子交换法从加氢脱硫废催化剂的硫酸浸出液中回收高纯钼和钒[J]. 湿法冶金, 2014, 33(4): 288. https://www.cnki.com.cn/Article/CJFDTOTAL-SFYJ201404015.htm

[33] ZHANG P, INOUE K, YOSHIZUKA K, et al. Extraction and selective stripping of molybdenum(Ⅵ) and vanadium(Ⅳ) from sulfuric acid solution containing aluminum(Ⅲ), cobalt(Ⅱ), nickel(Ⅱ) and iron(Ⅲ) by LIX 63 in Exxsol D80[J]. Hydrometallurgy, 1996, 41(1): 45-53. doi: 10.1016/0304-386X(95)00015-9

[34] JDA B, JIA L, DHA B, et al. Green separation and recovery of molybdenum from tungstate solution achieved by using a recyclable vulcanizing agent[J]. Journal of Cleaner Production, 2020, 278: 123930.

[35] ROKUKAWA N. Recovery of Vanadium and Nickel from Heavy Oil Ash[J]. Journal of the Japan Society of Waste Management Experts, 2002, 13(6): 387-393. doi: 10.3985/jswme.13.387

[36] PARK K H, MOHAPATRA D, REDDY B R. Selective recovery of molybdenum from spent HDS catalyst using oxidative soda ash leach/carbon adsorption method. [J]. Journal of Hazardous Materials, 2006, 138(2): 311-316. doi: 10.1016/j.jhazmat.2006.05.115

[37] CHEN Y, FENG Q, ZHANG G, et al. Study on the recycling of valuable metals in spent Al2O3-based catalyst[J]. Minerals and Metallurgical Processing, 2007, 24(1): 30-34.

[38] FUENZALIDA C. Room temperature electrochemical growth of polycrystalline BaMoO4 films[J]. Journal of the European Ceramic Society, 2003, 23(3): 519-525. doi: 10.1016/S0955-2219(02)00149-8

[39] OKA Y, TAMADA O, YAO T, et al. Hydrothermal Synthesis and Crystal Structure of a Novel Barium Vanadium Oxide: Ba0. 4V3O8(VO)0. 4·nH2O[J]. Journal of Solid State Chemistry, 1995, 114(2): 359-363. doi: 10.1006/jssc.1995.1055

[40] NGUYEN T H, MAN S L. Separation of molybdenum and vanadium from acid solutions by ion exchange[J]. Hydrometallurgy, 2013, 136(4): 65-70.

[41] ZHU X, HUO G, NI J, et al. Removal of tungsten and vanadium from molybdate solutions using ion exchange resin[J]. Transactions of Nonferrous Metals Society of China, 2017, 27(12): 2727-2732. doi: 10.1016/S1003-6326(17)60301-7

[42] 林晓. 伯胺溶剂化萃取在含钒铬钨钼废物资源化处理的应用基础研究[D]. 北京: 中国科学院研究生院(过程工程研究所), 2015.

[43] BISHNOI A K, DASS R, SHARMA R G. Extraction of molybdenum(Ⅴ) as its ferron complex with trioctylamine in chloroform from a sulphuric acid medium[J]. Journal of Analytical Chemistry, 2008, 63(3): 214-218. doi: 10.1134/S1061934808030039

[44] SOLA B C, KUMARPARHI P, JIN-YOUNGLEE, et al. Environmentally friendly approach to recover vanadium and tungsten from spent SCR catalyst leach liquors using Aliquat 336[J]. RSC Advances, 2020, 10(34): 19736-19746. doi: 10.1039/D0RA02229B

[45] WANG H, FENG Y, LI H, et al. Recovery of vanadium from acid leaching solutions of spent oil hydrotreating catalyst using solvent extraction with D2EHPA (P204)[J]. Hydrometallurgy, 2020, 195: 105404. doi: 10.1016/j.hydromet.2020.105404

[46] 丁扬力, 肖连生, 曹佐英, 等. N263从钼酸钠溶液中萃取分离钼钒[J]. 有色金属科学与工程, 2017, 8 (1): 15-20. https://www.cnki.com.cn/Article/CJFDTOTAL-JXYS201701003.htm

[47] 沈明伟, 朱昌洛, 李华伦. P507-煤油体系在钒钼萃取分离中的试验研究[J]. 矿产综合利用, 2007(4): 14-19. doi: 10.3969/j.issn.1000-6532.2007.04.004

[48] LI H, FENG Y, WANG H, et al. Separation of V (Ⅴ) and Mo (Ⅵ) in roasting-water leaching solution of spent hydrodesulfurization catalyst by co-extraction using P507-N235 extractant[J]. Separation and Purification Technology, 2020, 248: 117135. doi: 10.1016/j.seppur.2020.117135

[49] PAN Y, SUN X, QI M, et al. A clean and efficient method for separation of vanadium and molybdenum by aqueous two-phase systems[J]. Journal of Molecular Liquids, 2020, 313: 113540. doi: 10.1016/j.molliq.2020.113540

[50] PAN Y, SUN X, ZHANG Y. Separation of vanadium and molybdenum from aqueous solution using PEG2000+sodium sulfate+water aqueous two-phase system[J]. SN Applied Sciences, 2019, 1(11): 1461. doi: 10.1007/s42452-019-1507-z

[51] NGUYEN T H, LEE M S. Separation of Vanadium and Tungsten from Sodium Molybdate Solution by Solvent Extraction[J]. Industrial & amp; Engineering Chemistry Research, 2014, 53(20): 8608–8614

[52] DELIYANNI E A, KYZAS G Z, MATIS K A. Various flotation techniques for metal ions removal[J]. Journal of Molecular Liquids, 2017, 225: 260-264. doi: 10.1016/j.molliq.2016.11.069

[53] 韩桂洪, 武宏阳, 黄艳芳, 等. 离子浮选法处理有色金属工业废水研究进展[J]. 贵州大学学报: 自然科学版, 2020(4): 1-9. https://www.cnki.com.cn/Article/CJFDTOTAL-GZDI202004001.htm

[54] SEBBA F. Ion flotation [M]. New York: American Elsevier, 1962.

[55] 韩桂洪, 刘兵兵, 黄艳芳, 等. 一种用于提取稀贵金属的浮游萃取系统: ZL202022863914.4 [P]. 2021-07-09.

[56] TRUONG H T, LEE M S. Separation of rhenium (Ⅶ), molybdenum(Ⅵ), and vanadium(Ⅴ) from hydrochloric acid solution by solvent extraction with TBP[J]. Geosystem Engineering, 2017, 20 (4): 1-7.

[57] 韩桂洪, 刘兵兵, 黄艳芳, 等. 一种基于浮游萃取的溶解态高相似稀贵金属富集分离方法: ZL202010167443.5 [P]. 2020-05-29.

-

下载:

下载: